معرفی

سنگ آهن تولید شده شرکت سرمک به شکل هماتیت بوده و از معدن آهنگران ملایر استخراج شده و بسیار مناسب جهت استفاده در صنایع سیمان می باشد. بدین منظور سنگ آهن تولید شده در دو رنج( 0-40 )میلی متر و( 0- 300 )میلی متر ارائه می گردد.در طی 30 سال گذشته بیش از 25 شرکت عمده تولید کننده سیمان در ایران از خریداران سنگ اهن شرکت معادن سرمک میباشند از جمله سیمان سپاهان، بهبهان، کارون، رامهرمرز، نهاوند، سامان غرب، هگمتان، غرب، اکباتان، فارس، ساوه، دورود، زنجان، کردستان و….

لازم به ذکر است سنگ آهن شرکت معادن سرمک از نوع هماتیت عیار پایین بوده و تنها مورد مصرف صنعت سیمان کشور میباشد.

ذخیره قطعی سنگآهن معدن آهنگران که بیشتر از نوع هماتیتی بوده، حدود 11 میلیون تن با عیار متوسط 35 درصد میباشد که سالیانه 500000 تن از آن را میتوان، استخراج نمود.

روش تولید به این صورت میباشد که کلوخه ها از معدن با تلاش فراوان کارگران با سابقه و کارشناسان فنی درحوزه زمین شناسی ، اکتشاف و استخراج و با صرف وقت و هزینه به صورت مستقیم از معدن استخراج و پس از خردایش تا میزان معینی، مستقیما به بازار عرضه می گردد که این فعالیت سبب ایجاد اشتغال برای بیش از 200 پرسنل زحمتکش و اشتغال حدود 100 راننده تریلی جهت حمل به کارخانجات سیمان کشور شده است و مفتخرهستیم با عنایت خداوند متعال همانند بازویی توانمند برای صنعت سیمان با تکیه بر تلاش و کوشش مدیران دلسوز و پرسنل زحمتکش و به کارگیری دانش فنی و مهندسی به این مهم دست یافتیم.

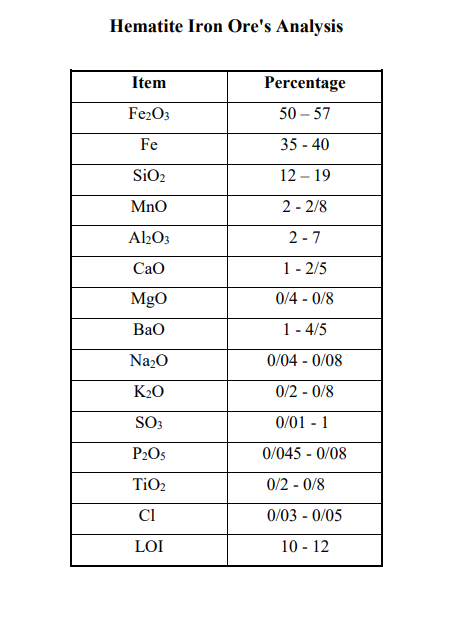

انالیز سنگ اهن شرکت معادن سرمک در ادامه قابل مشاهده میباشد.

سنگ آهن چیست؟

سنگ آهن، نوعی سنگ معدنی است که حاوی فلز آهن با نماد شیمیایی Fe میباشد. سنگ آهن موجود در معادن مختلف از لحاظ شکل ظاهری و ساختمان داخلی با هم متفاوت بوده و از کانی های مختلفی تشکیل شده است ولی مهم ترین آن، مگنتیت و هماتیت میباشد.

انواع سنگ آهن از لحاظ نوع کانی :

- هماتیت

- مگنتیت

- زئولیت

- لیمونیت

- سیدریت

انواع سنگ آهن از لحاظ شکل ظاهری:

- کلوخه

- دانه بندی شده

- کنسانتره

- گندله

سنگ آهن مهمترین ماده اولیه برای تولید آهن و فولاد می باشد. به طور کلی قسمت عمده سنگ آهن در روش سنتی تولید آهن و فولاد (کوره بلند / کنورتور) و فقط قسمت جزئی از آن در سایر روشها بخصوص احیای مستقیم مصرف می شود ،به طوری که از کل مقدار سنگ آهن که در جهان مورد استخراج قرار میگیرد، کمتر از ۱۰ درصد آن به منظور کاربرد در روش احیای مستقیم و بیش از ۹۰ درصد آن در کوره بلند مصرف می گردد.

مشخصات لازم برای سنگ آهن با توجه به نوع مصرف و منطقه تولید و تهیه، متفاوت می باشد. مثلاً سنگ آهنی که بخوبی در روش سنتی قابلیت کاربرد دارد ممکن است به هیچ وجه قابل مصرف در روش های احیای مستقیم نباشد و یا مشخصات لازم برای مصرف خاک سرخ در رنگ سازی کاملاً متفاوت از مصارف متارلوژی آن است. بدین ترتیب ملاحظه می شود که نه تنها مشخصات لازم برای سنگ آهن در مصارف مختلف و همچنین نقاط مختلف یکسان نیست حتی در مورد هر کوره بلند و یا روش احیای مستقیم باید مشخصات سنگ آهن با نوع کوره ، ظرفیت ، ارتفاع آن و غیره مطابقت داشته باشد. جدول زیر مواد اصلی لازم برای تولید یک تن فولاد را نشان می دهد.

مواد اولیه اصلی لازم هر تن فولاد

|

ماده اولیه |

مقدار به ازای هر تن فولاد |

ملاحظات و محل مصرف |

|

سنگ آهن |

۱۵۰۰ تا ۲۰۰۰ کیلوگرم |

|

|

کک |

۴۰۰ تا ۵۰۰ کیلوگرم |

در کوره بلند و روش سنتی |

|

سنگ آهن |

۱۰۰تا۲۰۰ کیلوگرم |

در کوره بلند و تولید گندله خودگداز |

|

هوا |

۱۹۰۰ تا ۲۰۰۰ کیلوگرم |

در کوره بلند |

|

موادافزودنی مانند بنتونیت |

۱۰ تا ۵۰ کیلوگرم |

در گندله سازی |

|

اکسیژن |

۴۰ تا ۵۰ متر مکعب |

در فولاد سازی از چدن (کنورتور) |

|

گاز طبیعی |

۱۰۰ تا ۱۲۰ متر مکعب |

در کوره بلند |

|

گاز طبیعی |

۳۰۰ تا ۷۰۰ متر مکعب |

در احیای مسقیم بر حسب نوع روش |

|

انرژی الکتریکی |

۵۰۰ تا ۶۰۰ کیلووات |

در فولادسازی از آهن اسفنجی در کوره قوس الکتریکی |

|

انرژی |

۵/۱ تا ۳ میلیون کیلووات |

تولید گندله و پخت آن |

|

انرژی |

۳/۰ تا ۵/۰ میلیون کیلو کالری |

پخت کلوخه |

|

آب |

۷۰ تا ۸۰ مترمکعب |

|

|

نسوز |

۳۰ تا ۵۰ کیلوگرم |

بر حسب نوع روش |

مشخصات هریک از مواد اولیه جدول نشان داده شده به نوع روش و عوامل بستگی دارد که در این بخش فقط مشخصات مربوط به سنگ آهن مورد بررسی قرار خواهد گرفت.

کاربرد سنگ آهن برای تولید آهن و فولاد به طور معمول به یکی از اشکال زیر صورت می گیرد:

سنگ آهن دانه بندی شده

سنگ آهن دانه بندی شده امروزه کمتر مورد مصرف می باشد. علت این امر را در خاصیت احیاپذیری کم آن، می توان توجیه کرد. در هر حال برای مصرف سنگ آهن به صورت مستقیم در تهیه آهن باید ابعاد آن کاملاً مشخص باشد.

سنگ آهن بصورت کلوخه

کلوخه متداولترین روش کاربرد سنگ آهن می باشد. همه ساله حدود ۷۰۰ میلیون تن کلوخه تولید و در صنایع تولید آهن و فولاد مصرف می شود.

سنگ آهن به صورت گندله

تولید گندله در حال حاضر حدود ۳۰۰ میلیون تن در سال می باشد که بیش از ۸۰ درصد آن در کوره بلند و بقیه در احیای مستقیم مصرف می شود. بدیهی است مشخصات گندله برای مصرف در هریک از روشها متفاوت می باشد.

دیدگاهها برای سنگ آهن هماتیت بسته هستند با 1472بازدید